Индивидуальный дизайн OEM

Название продукта: Вертикальная мельница/Вальцовый пресс Наплавочный ролик/Вальцовый пресс Наплавочный ролик

Производственный процесс: Ковка плюс наплавка

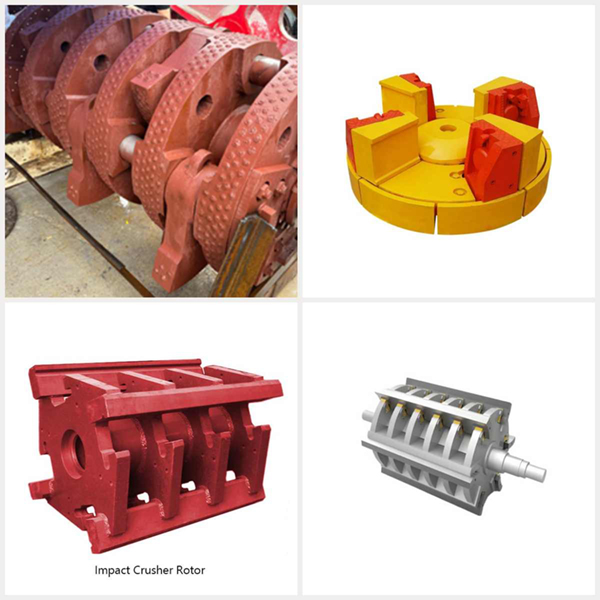

Применимые машины: Валковый пресс, Вертикальная мельница

Типы материалов: 35CrMoA или 42CrMoA + Покрытие

Применимые отрасли:Цемент, химикаты, электроэнергия, металлургия, строительные материалы, огнеупорные материалы

Адаптируемые материалы: Цемент, известняк, шлак, кокс, уголь и другие материалы

Наши услуги:

1. Перед продажей мы полностью изучим условия работы клиента и порекомендуем клиенту наиболее подходящий выбор материала.

2. Предоставим клиентам чертежи на основе моделей их машин, размеры запасных частей и т. д.

3. После продажи мы продолжим следить за использованием продукта и оказывать своевременную помощь.

Если вам нужна подробная техническая информация о продукте или вы не можете найти нужный вам продукт на сайте, напишите нам по электронной почте(cnwearparts@lyzhili.com), потому что мы являемся индивидуальным заводом по производству запасных частей для роликовых прессов.

Материалом ролика экструзии роликового пресса являются 42CrMo и 35CrMo, которые могут быть изготовлены в соответствии с конкретными требованиями клиентов.

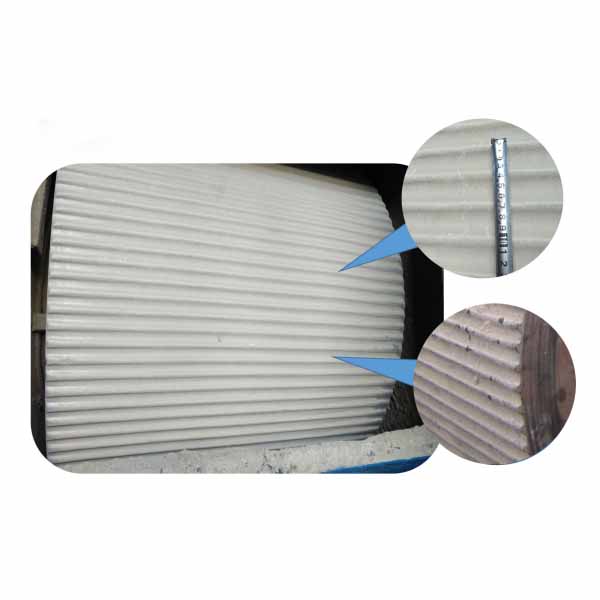

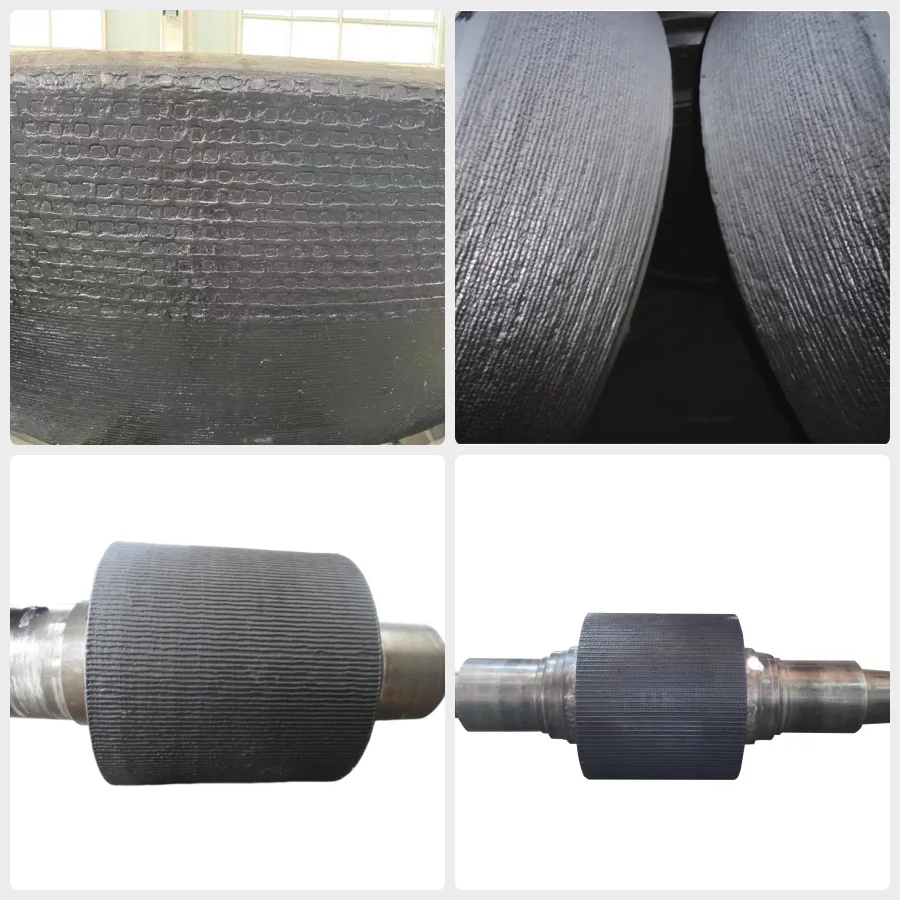

Основание ролика облицовки изготовлено из кованой низколегированной стали с высокой прочностью и хорошей вязкостью. Затем поверхность основания облицовывается, а окружная изоляционная облицовка принимается круг за кругом и слой за слоем. Узоры поверхности ролика облицовки включают однолинейный узор, ромбовидный узор, окружной волновой узор, узор в виде елочки и т. д. Рукав ролика имеет высокую твердость поверхности, износостойкость, соответствующую твердость внутреннего отверстия, удобную обработку и инкрустацию, низкую стоимость, низкую цену и длительный срок службы.

Введение в процесс наплавки ролика экструзии:

1. Удалите остаточный твердый слой и трещины на поверхности ролика. Используйте воздушную строжку угольной дугой, чтобы тщательно очистить поверхность поверхности ролика, очистите остаточный твердый слой, трещины, пыль, ржавчину и т. д. и отполируйте ее, чтобы выявить металлический блеск.

2. Наплавка основного слоя сварки. Для наплавки используйте сварочную проволоку ZD1. За счет сварки нижнего слоя неровная поверхность ролика образует относительно плоскую внешнюю цилиндрическую поверхность, что удобно для сварки буферного слоя и износостойкого слоя.

3. Для сварки буферного слоя используйте сварочную проволоку ZD2. Сварочная проволока ZD2 является высокопрочным наплавочным материалом средней твердости с хорошей усталостной прочностью и сцеплением, и в то же время имеет определенную износостойкость, которая играет хорошую роль моста между корпусом ролика и износостойким слоем. Хороший выбор материала буферного слоя и сварка являются важными предпосылками для обеспечения безопасной и эффективной работы износостойкого слоя.

4. Для сварки износостойкого слоя используйте сварочную проволоку ZD3. Обратите внимание на измерение размера и округлости корпуса ролика во время сварки и сварку до тех пор, пока корпус ролика не достигнет требуемого размера.

5. Наконец, приварите износостойкие горизонтальные стержни. После сварки износостойкого слоя приварите горизонтальные планки сварочной проволокой ZD310.

Подходит для среднего и мелкого дробления материалов средней твердости, таких как известняк, шлак, кокс, уголь и другие материалы в цементной, химической, электроэнергетической, металлургической, строительной, огнеупорной и других отраслях промышленности.

Втулка ролика может быть заменена, а поверхность отремонтирована в соответствии с использованием заказчика, так что заказчики могут снова использовать отбракованные ролики с наиболее экономичными и эффективными продуктами и услугами. В то же время новые ролики могут быть изготовлены в соответствии с требованиями чертежей заказчика, чтобы обеспечить надежную поддержку для удовлетворения производственных потребностей заказчика.

Введение в процесс производства роликов и втулок роликов:

1. Новый ролик или втулка ролика изготавливается из поковок из стали 35CrMo или 42CrMo, а толщина втулки ролика составляет не менее 220 мкм или равна исходной толщине втулки ролика.

2. Кованая заготовка закаливается и отпускается, а также выявляется дефект.

3. Обработка роликов и втулок роликов в соответствии с требованиями к размерам чертежа композита.

4. На поверхности новой заготовки ролика и втулки ролика для наплавки резервируется толщина 20 мкм.