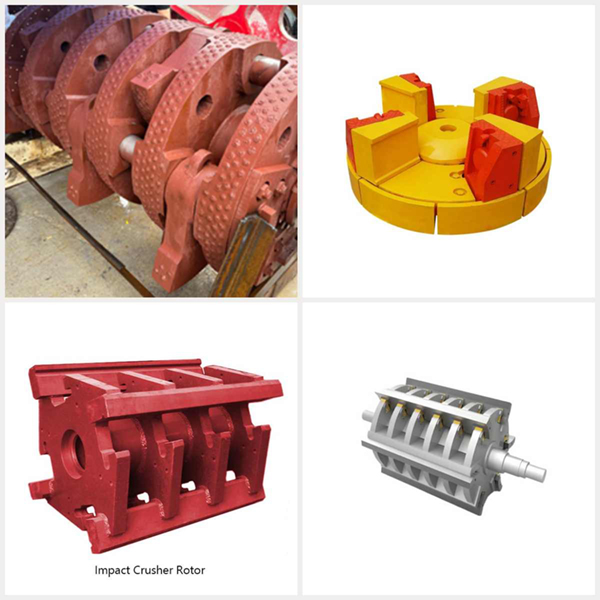

Индивидуальный дизайн OEM

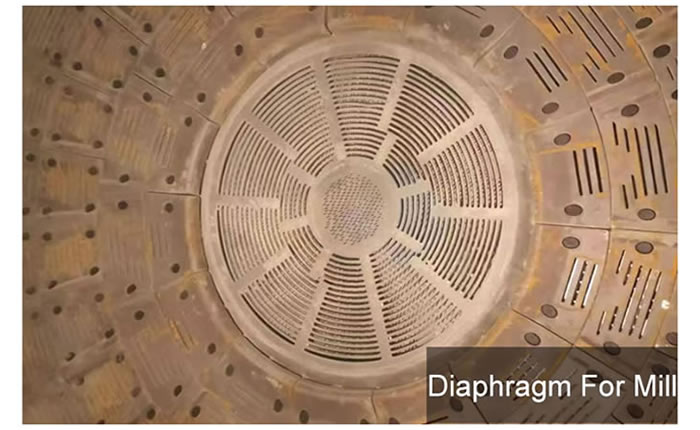

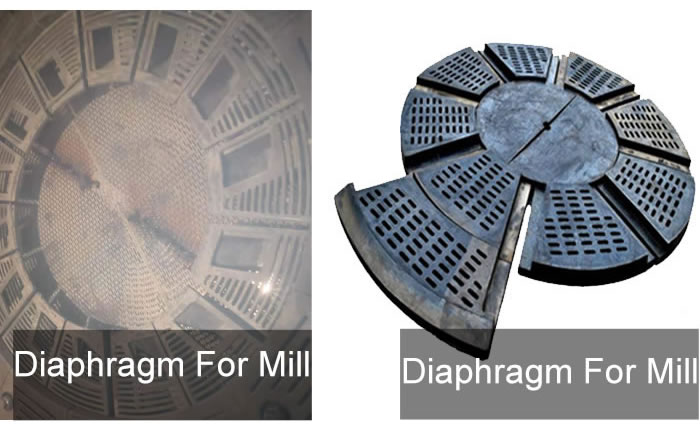

Название продукта: Разгрузочное устройство/Диафрагма для цементной мельницы/Разделительная пластина для измельчителя/Промежуточная диафрагма

Производственный процесс: Кастинг

Применимые машины: Шаровая мельница/Мельница полусамоизмельчения/Цементная мельница

Типы материалов: Высокомарганцовистая сталь, высокохромистый чугун, легированная сталь и т. д.

Применимые отрасли: горнодобывающая промышленность, цементные заводы, уголь, сталь и т. д.

Наши услуги:

1. Перед продажей мы полностью изучим условия работы клиента и порекомендуем ему наиболее подходящий выбор материала.

2. Предоставлять клиентам чертежи на основе моделей их машин, размеры запасных частей и т. д.

3. После продажи мы продолжим следить за использованием продукта и оказывать своевременную помощь.

Если вам нужна подробная техническая информация о продукте или вы не можете найти нужный вам продукт на сайте, напишите нам по электронной почте(cnwearparts@lyzhili.com), потому что мы являемся индивидуальным заводом по производству изнашиваемых деталей.

Барабан разделен на промежуточные перегородки двух или трех бункеров для измельчения. Разделительная пластина износа имеет отверстия, которые меньше диаметра стальных шариков в двух абразивных полостях, чтобы материал мог проходить и далее измельчаться. Из-за длительного трения между стальными шариками и материалами по обеим сторонам абразивного силоса панель силоса должна быть очень износостойкой, чтобы сократить цикл замены. Некоторые шаровые мельницы используют двухслойные диафрагмы, чтобы лучше различать две абразивные полости и не допускать их разрушения и повреждения корпуса.

Особенность:

Мы используем соответствующее легирование и сопутствующие технологические меры, чтобы твердость поверхности ударных бил достигала более 58HRC, в процессе износа сохранялась высокая твердость и высокая износостойкость.

Технологический процесс

В рабочей части бил мы используем технологию направленной кристаллизации, чтобы карбид типа Cr7C3 располагался перпендикулярно детали. Макротвердость и микротвердость карбида можно повысить без снижения прочности.

Приложение

Подходит для изготовления сменных запасных частей с меньшей ударной нагрузкой и более простой формой.

Химический компонент

Оценка | Химический компонент% | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | Cr | Mo | Ni | Cu | S | P | |

| BTMCr15 | 2.0~3.3 | ≤1.2 | ≤2.0 | 14~18 | ≤3.0 | ≤2.5 | ≤1.2 | ≤0.06 | ≤0.10 |

| BTMCr20 | 2.0~3.3 | ≤1.2 | ≤2.0 | 18~23 | ≤3.0 | ≤2.5 | ≤1.2 | ≤0.06 | ≤0.10 |

| BTMCr26 | 2.0~3.3 | ≤1.2 | ≤2.0 | 23~30 | ≤3.0 | ≤2.5 | ≤2.0 | ≤0.06 | ≤0.10 |

1:Разрешено добавлять микромасштабные V, Ti, Nb, B и Re и т. д. 2:Мы выберем сорт и конкретный компонент в соответствии с весом, толщиной и размерами бил. | |||||||||

Механические свойства

Оценка | Твёрдость поверхности | |||||

|---|---|---|---|---|---|---|

Состояние литья | Тяжелое состояние | Условия смягчающего отжига | ||||

| HRC | HB | HRC | HB | HRC | HB | |

| BTMCr15 | ≥46 | ≥450 | ≥58 | ≥650 | ≥41 | 400 |

| BTMCr20 | ≥46 | ≥450 | ≥58 | ≥650 | ≥41 | 400 |

| BTMCr26 | ≥46 | ≥450 | ≥58 | ≥650 | ≥41 | 400 |

1:Точного соответствия между твердостью по Роквеллу (HRC) и твердостью рассола (HB) не существует, поэтому можно использовать эти два вида значений твердости. 2:Твердость на глубине 40% отливки должна быть ниже 92% твердости поверхности.

| ||||||

Feature

High manganese steel refers to high alloy steels containing more than 10% manganese. The biggest features of high-manganese steel are:

The greater external compressive stress or impact load, the more conducive to the formation of hardened layer, so the higher the wear resistance of the casting;

With the gradual wear of the hardened layer, new work hardened layers will continue to form under the influence of external compressive stress or impact loads. Therefore, it is suitable for making wearable spare parts that are subject to high impact load and wear for a long time, and is widely used in metallurgy, mining, building materials, railways, electric power, coal and other broken grinding equipment.

Chemical component

| Оценка | Химический компонент % | |||||

|---|---|---|---|---|---|---|

| C | Si | Mn | Cr | S | P | |

| ZG120Mn13 | 1.05~1.35 | 0.3~0.9 | 11~14 | - | ≤0.06 | ≤0.04 |

| ZG120Mn13Cr2 | 1.05~1.35 | 0.3~0.9 | 11~14 | 1.5~2.5 | ≤0.06 | ≤0.04 |

| ZG120Mn17Cr2 | 1.05~1.35 | 0.3~0.9 | 16~19 | 1.5~2.5 | ≤0.06 | ≤0.04 |

1.Разрешено добавлять микромасштабные V, Ti, B, Re и т.д. 2.Мы можем изготовить молот из другой марки стали с высоким содержанием марганца в соответствии с требованиями заказчика. | ||||||

Механические свойства

Оценка | Свойство растяжения | Твердость HB | |||

|---|---|---|---|---|---|

| предел текучести ReH/Mpa | предел прочности Rm/Mpa | Удлинение сечения% | энергия поглощения удараKu2J | ||

| ZG120Mn13 | - | ≥685 | ≥25 | ≥118 | ≤300 |

| ZG120Mn13Cr2 | ≥390 | ≥735 | ≥20 | - | ≤300 |

Особенность

Стальная литая структура представляет собой железоуглеродистый сплав, образованный путем добавления соответствующего количества одного или нескольких легирующих элементов на основе обычной углеродистой стали.

Технология процесса

В зависимости от различных добавленных элементов, с соответствующим процессом плавки и термической обработки можно получить высокую прочность, высокую ударную вязкость, высокую износостойкость, коррозионную стойкость, стойкость к низким температурам, стойкость к высоким температурам, немагнитные и другие связанные с ними специальные свойства.

Область применения

Подходит для изготовления износостойких запасных частей с хорошей механической прочностью и ударной вязкостью, необходимых для различных условий эксплуатации, а также отливок основных стальных конструкций с требуемой динамической нагрузкой.

Химический компонент

Оценка | Химический компонент% | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | Cr | Mo | S | P | Ai | |||

| ZG42CrMo | 0.38-0.43 | 0.15-0.35 | 0.75-1.00 | 0.80-1.10 | 0.15-0.25 | <0.04 | <0.035 | - | ||

| ZG35CrMo | 0.32~0.40 | 0.17~0.37 | 0.40~0.70 | 0.80~1.10 | 0.15~0.25 | ≤0.035 | ≤0.035 | - | ||

| ZG38CrMoAl | 0.35~0.42 | 0.20~0.45 | 0.30~0.60 | 1.35~1.65 | 0.15~0.25 | ≤0.04 | ≤0.04 | 0.7~1.1 | ||

| ZG40Cr | 0.37~0.45 | 0.17~0.37 | 0.5~0.8 | 0.8~1.1 | - | - | - | - | ||

| ZG30Mn2SiCrMo | 0.25~0.35 | 0.40~0.80 | 1.20~1.60 | 1.35~1.65 | 0.2~0.5 | ≤0.04 | ≤0.04 | - | ||

Механические свойства

| Оценка | предел прочности(Mpa) | предел текучести (Mpa) | Удлинение в поперечном сечении(%) | Скорость усадки сечения(%) | Энергия поглощения удара(KV2/J) |

|---|---|---|---|---|---|

| ZG42CrMo | ≥1080 | ≥930 | ≥12 | ≥20 | ≥24 |

| ZG35CrMo | ≥985 | ≥835 | ≥12 | ≥20 | ≥24 |

| ZG38CrMoAl | ≥980 | ≥835 | ≥14 | ≥20 | ≥24 |

| ZG40Cr | ≥980 | ≥785 | ≥9 | ≥20 | ≥24 |

| ZG30Mn2SiCrMo | ≥1500 | ≥1300 | ≥3 | - | ≥24 |